平溶接フランジと突合せ溶接フランジは、日常業務でよく使用される 2 つのタイプのフランジです。今回は平フランジと突合せ溶接フランジを材質、呼び圧力、溶接形状、適用シナリオの4つの観点から比較分析していきます。

主な違い

平フランジは構造が単純で隅肉溶接で接続されていますが、突合せ溶接フランジはより複雑な構造で突合せ溶接で接続されています。この根本的な違いによって、強度、信頼性、特定の作業条件への適合性、コストの違いが決まります。

1.素材

フラットフランジ:

オプションの材料の範囲は広範囲に及び、突合せ溶接フランジの材料とほぼ同様です。一般的な材料には、炭素鋼 (A105)、ステンレス鋼 (304、316)、合金鋼などがあります。これらは中低圧や要求の厳しい作業条件でよく使用されるため、材料自体の極端な性能に対する要件は比較的低くなります。

突合せ溶接フランジ:

オプションの材料の範囲も同様に広範囲に及びます。

重要な点は互換性にあります。高圧、高温、または腐食環境では、継手の完全性と使用条件下での一貫した性能を確保するために、フランジの材料がパイプラインの材料 (化学組成、機械的特性、熱処理条件を含む) と正確に一致する必要があります。例えば、高温・高圧のパイプラインでは、P91やF22などの合金鋼材がよく使用されます。

概要: この 2 つは材料の選択という点では似ていますが、突合せ溶接フランジはパイプライン材料との正確な適合性とより高い性能要件をより重視しています。

2.呼び圧力

これは、この 2 つの適用を示す最も明白な指標の 1 つです。

フラットフランジ:

主に中低圧範囲に適しており、通常は PN シリーズ (GB 規格): PN6、PN10、PN16、PN25、PN40、およびクラス シリーズ (ASME 規格): クラス 150、クラス 300 をカバーします。クラス 300 を超える定格ではあまり使用されず、より高い圧力クラスには推奨されません。すみ肉溶接構造と応力集中により、その耐圧能力は明らかに優れています。定められた上限。

突合せ溶接フランジ:

低圧から超高圧まで全範囲に対応します。PN10~PN420、クラス150~クラス2500以上の突合せ溶接式フランジが使用可能です。ネック構造と突合せ溶接により応力が効果的に分散され、応力に耐えられるため、高圧および高温システムの標準構成となっています。

概要: フラット フランジは中低圧用途では経済的なソリューションですが、高圧および超高圧条件では突合せ溶接フランジが信頼できる唯一の選択肢です。

3.溶接形状

これは、構造と製造の点で 2 つの間の最も基本的な違いを表しており、接続の強度と信頼性が直接決まります。

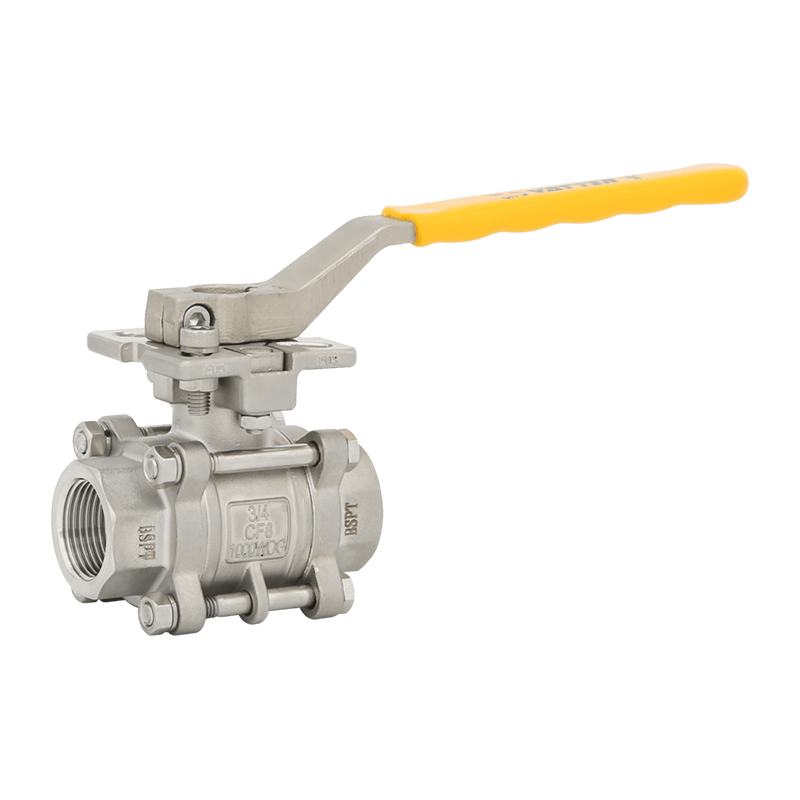

フラットフランジ:

溶接形式: すみ肉溶接

接続方法:フランジ穴にパイプを挿入し、パイプ外壁とフランジ面を溶接(外周隅肉溶接)します。追加の内部シーリング隅肉溶接 (内側隅肉溶接) を適用することもできます。

短所:

- 応力集中: すみ肉溶接の幾何学的形状により、根元での応力集中が高くなり、疲労亀裂の起点となりやすくなります。

- 検査の難しさ: 内部溶接は、X線撮影 (RT) や超音波検査 (UT) などの方法を使用して効果的に検査することが困難です。溶接の品質は主に溶接手順と目視検査に依存します。

- 強度の不一致: 溶接部のど厚は通常、パイプの壁の厚さよりも薄くなります。

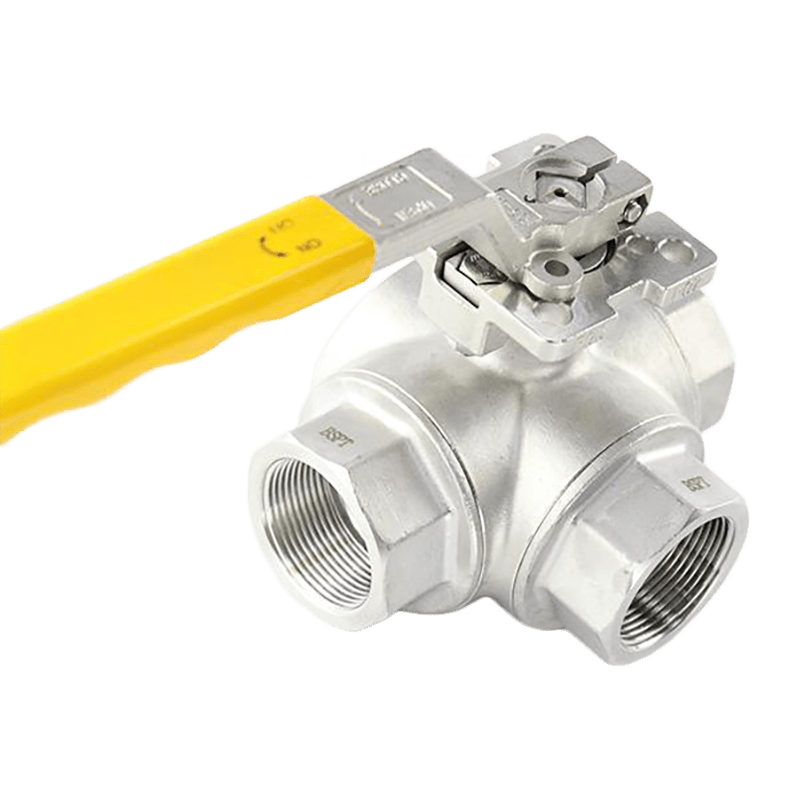

突合せ溶接フランジ:

溶接形式: 突合せ溶接

接続方法:フランジ端部にパイプに合わせた溝加工を施します。パイプとフランジの溝を正確に位置合わせして溶接します。溶接部は基本的にパイプの壁厚の延長として機能します。

利点:

- 優れた応力分散: 溶接部は滑らかな移行を実現し、応力集中係数が非常に低くなり、高い疲労強度が得られます。

- 非破壊検査の容易さ: 突合せ溶接部は 100% 放射線検査 (RT) を受けて、内部欠陥のない品質を保証し、高水準の安全要件を満たします。

- 同等の強度: 理論的には、溶接の強度はパイプの母材と同等の強度を達成できます。

概要: すみ肉溶接と突合せ溶接は、「接続」と「融合」の違いを表します。後者は、構造の完全性と検査性の点で圧倒的な利点を持っています。

4.申請

上記の違いに基づいて、2 つのアプリケーションは自然に区別されます。

フラットフランジ:

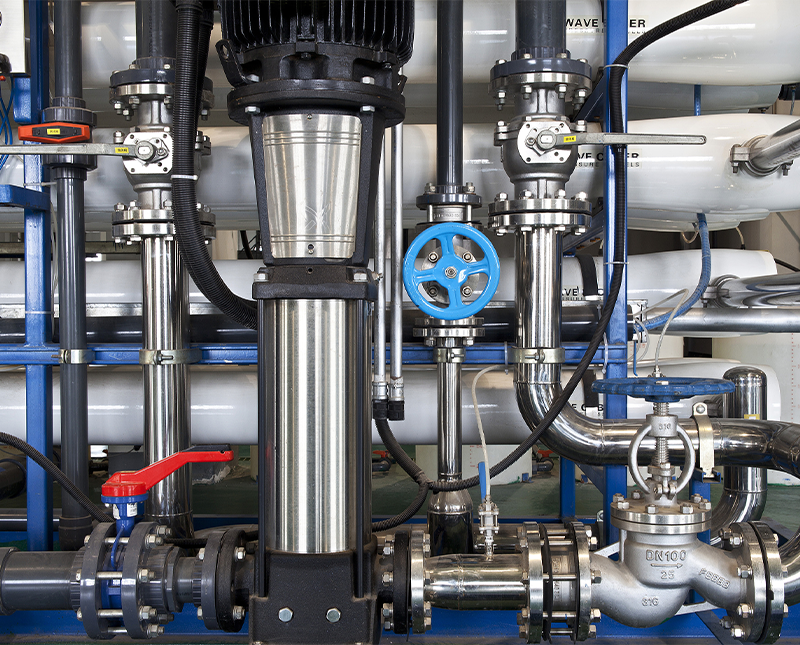

- 低圧ユーティリティシステム: プラント循環水システム、低圧圧縮空気システム、低圧冷却水パイプライン。

- 非危険媒体: 家庭用水、空調用水、低圧潤滑油パイプライン。

- スペースに制約のある設置: 構造が短いため、コンパクトなスペースでも使用できます。

- コスト重視の非クリティカル システム: 安全リスクが極めて低く、圧力と温度の条件が安定しているシナリオでのコスト削減を目的として選択されます。

突合せ溶接フランジ:

- 高温高圧の蒸気パイプライン (発電所の主蒸気ラインなど)。

- 可燃性および爆発性の媒体 (石油、天然ガス、水素、炭化水素パイプラインなど)。

- 有毒および危険な媒体 (塩素、アンモニア、有毒化学物質など)。

- 非常に危険な物質または非常に危険な物質を取り扱うパイプライン。

- リスクが高く、厳しい操作条件。

- 重大な運用変動の影響を受けるパイプライン: 熱サイクル、圧力脈動、機械的振動が発生しているパイプライン、またはウォーターハンマーの影響を受けやすいパイプライン。

- すべての高設計クラスのプロセス パイプライン: 化学プラント、石油化学施設、原子力発電所、長距離の石油およびガス輸送パイプラインなどの中核施設における標準構成。

5.機種選定の概要と早見表

| 比較次元 | フラットフランジ | 突合せ溶接フランジ |

| コア構造 | 平板型、耐荷重面付き | テーパーネック付き |

| 溶接フォーム | 隅肉溶接(内側/外側隅肉) | 突合せ溶接(開先溶接) |

| 溶接検査 | RT/UTにとっては難しく、挑戦的です | 簡単、RT/UT全数検査に最適 |

| 呼び圧力 | 中低圧 (通常 ≤ PN40/クラス 30) | 全圧力範囲(低圧から超高圧まで) |

| ストレス特性 | 著しい応力集中、耐疲労性の低下 | スムーズな応力遷移、優れた耐疲労性 |

| 主な材質 | 炭素鋼、ステンレス鋼など(汎用) | 炭素鋼、ステンレス鋼、合金鋼など(配管に適合する必要があります) |

| 代表的な用途 | 低圧水、空気、非危険システム | 高温、高圧、危険、振動のある重要なプロセスライン |

| 初期費用 | 下位 | より高い |

| 総ライフサイクルコスト | より高い maintenance risk in severe service | 重要なシステムにおける高い信頼性、より有利な全体コスト |

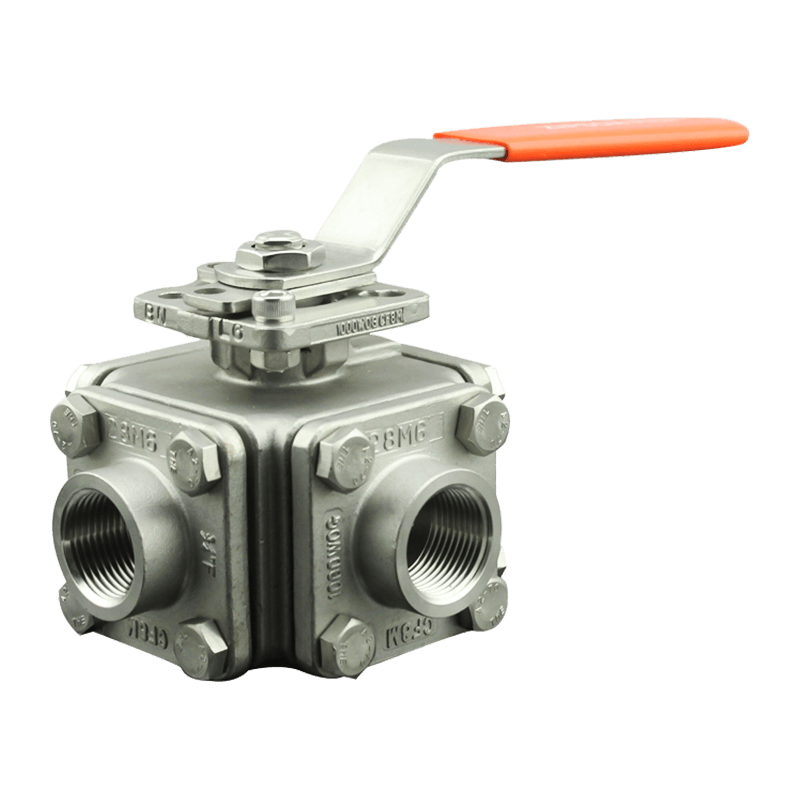

6.VATTENバルブの最終選定推奨事項

エンジニアリング設計または自己管理の製造および設置では、特に ASME や GB などの規格に準拠する場合、通常、選択は恣意的ではありません。コードと規格は、流体のカテゴリ、設計圧力、パイプラインの温度などの要因に基づいて突合せ溶接フランジを使用する必要があるシナリオを直接指定しています。簡単に言えば、疑わしい場合、厳しい条件下、または安全性が重要な用途では、突合せ溶接フランジを優先する必要があります。フラット フランジは、主にコスト削減を目的として、明確に定義された低リスク、低圧力、安定した動作条件に対してのみ考慮されます。