基本的な設計と運用上の不協和音

かどうかという核心的な問題は、 底部排出バルブ バルブエンジニアリングの中心となるドライバルクと液体ストライクの両方に対応できます。短く実用的な答えは、次のとおりです。 主に乾燥バルク固体向けに最適に設計されています そして真の液体への応用は非常に限られており、多くの場合お勧めできません。その理由は、物質の挙動における根本的な違いにあります。ドライバルク材料(粉末、顆粒、ペレット)は内部摩擦があり、安定したアーチを形成できます。底部排出バルブは、このブリッジを破壊し、これらの粒子システムが重力によって制御された流れを可能にするように設計されています。対照的に、液体は静水圧を及ぼし、瞬時に最も抵抗の少ない経路を探す非圧縮性流体です。

ドライバルク用の標準的なナイフゲートまたはクラムシェル底部排出バルブは、流れを遮断するために材料に接触するメカニカルシールに依存しています。このシールは固体粒子に対しては効果的ですが、液体の浸透圧を抑えるように設計されておらず、微細な漏れ経路を見つけて利用することになります。液体用のドライバルクバルブを使用すると、漏れがほぼ確実になります。さらに、沈降した乾燥固体を切断するのに必要な作動力は、流体圧力に対してシールするのに必要な力とは異なるため、バルブの故障につながる可能性があります。

ドライバルクと液体サービスの重要な設計機能

バルブの構造は、その意図された目的を明らかにします。ドライバルクの取り扱いでは、特定の機能については交渉の余地がありません。バルブ本体は、多くの場合、材料のハングアップを防ぐためにできるだけ短く設計されています。シールはウレタンなどの耐摩耗性の素材で作られており、シール面は材料を切り裂くように角度が付いていたり、輪郭が付いている場合があります。液体バルブに必要なような耐圧シールは期待できません。

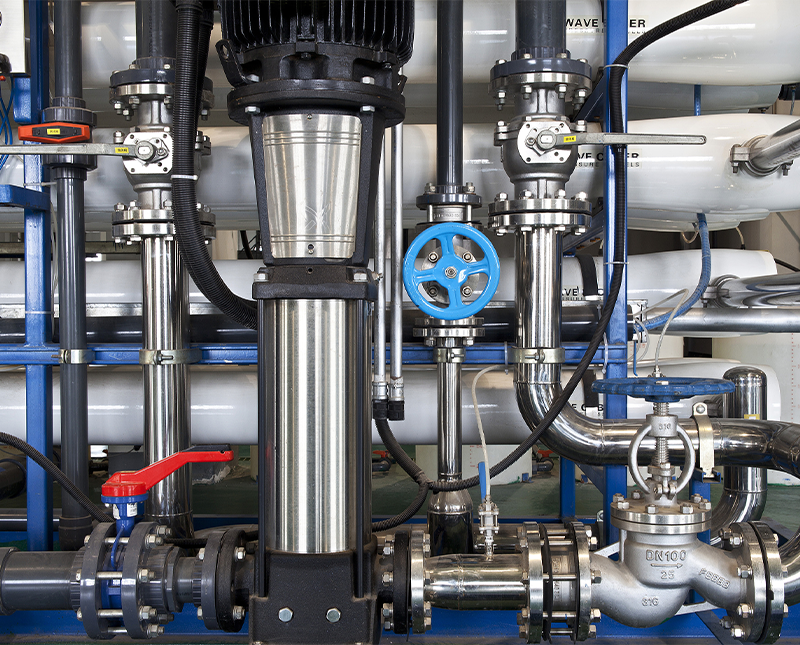

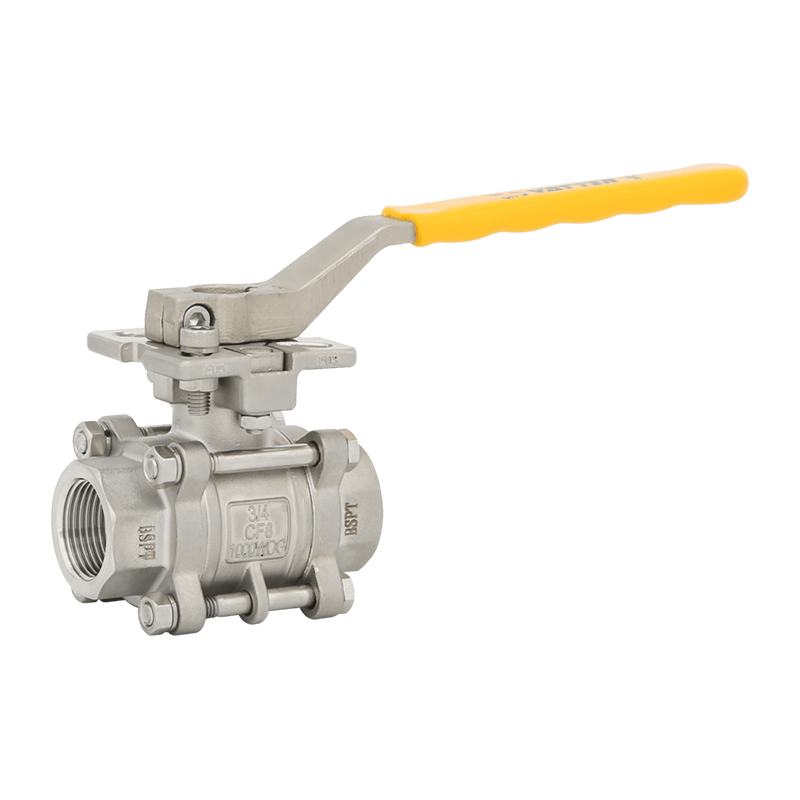

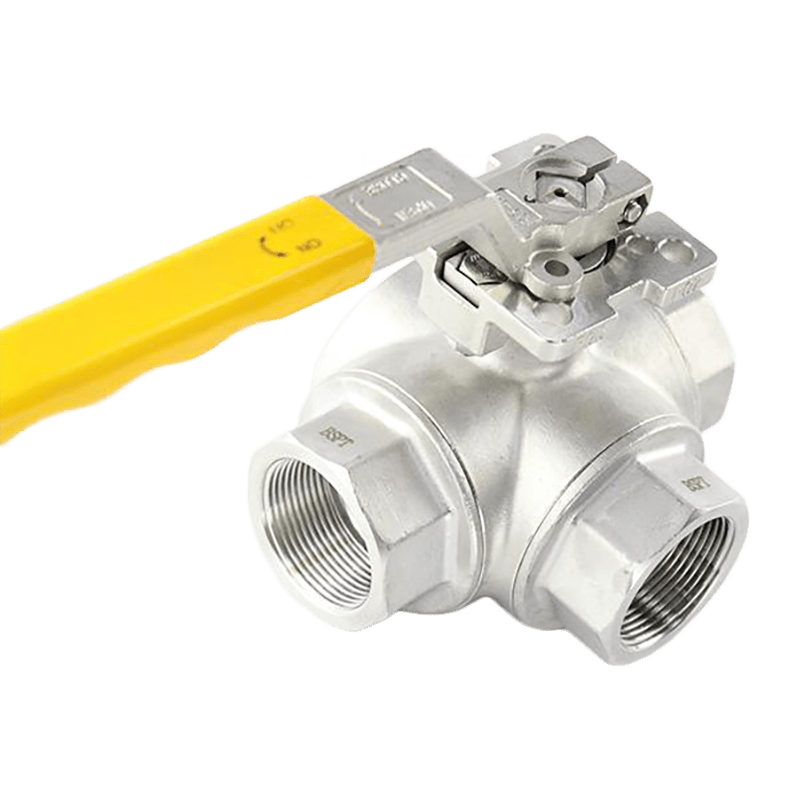

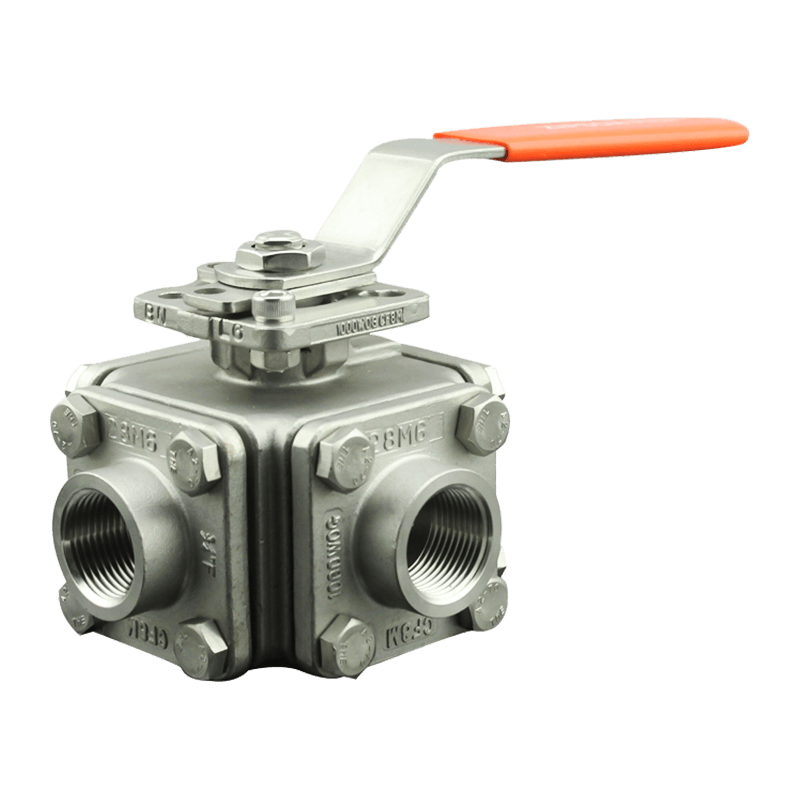

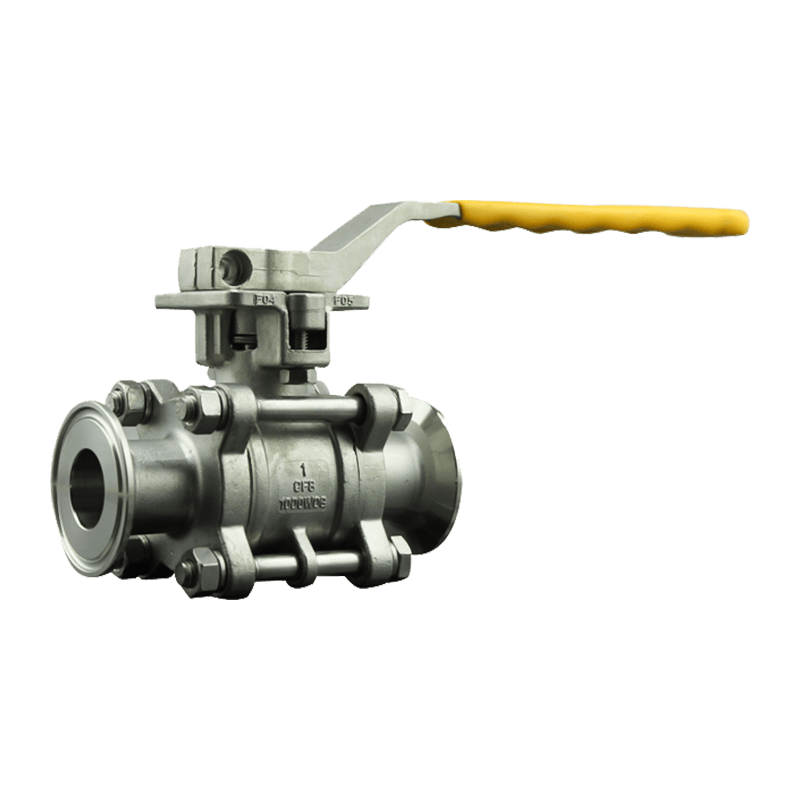

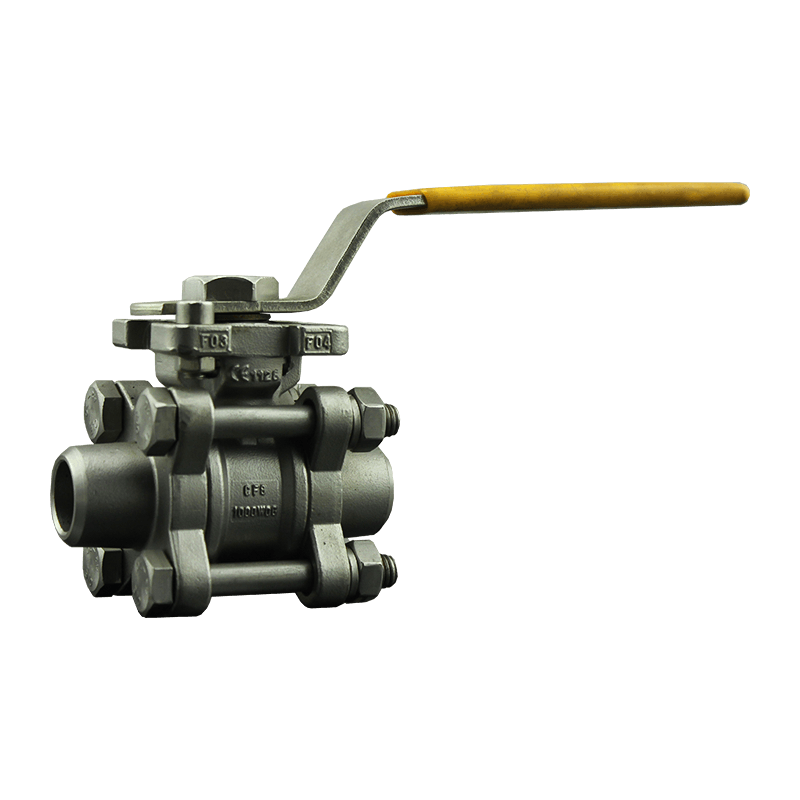

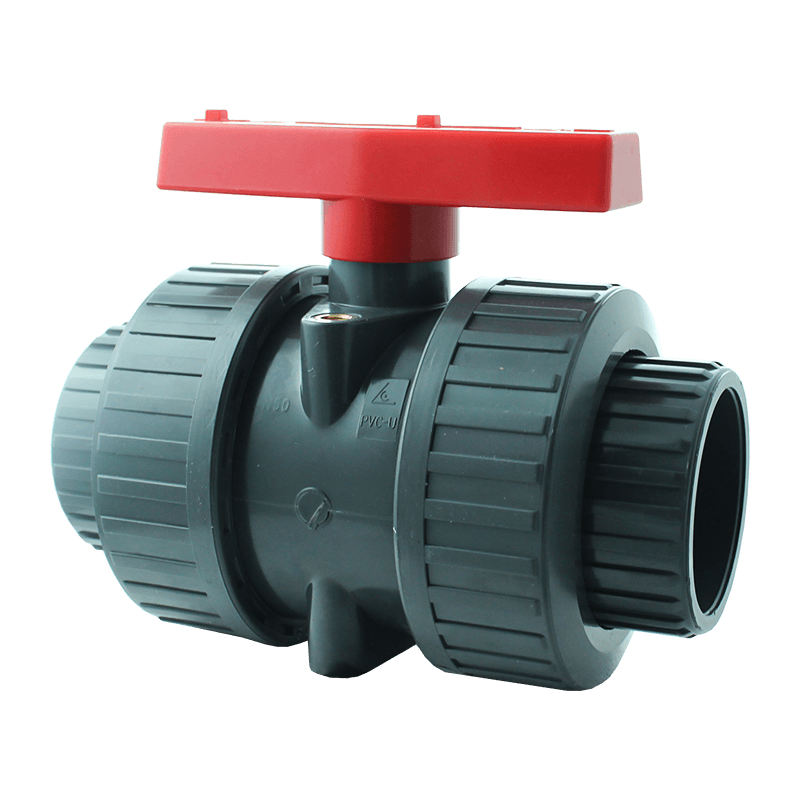

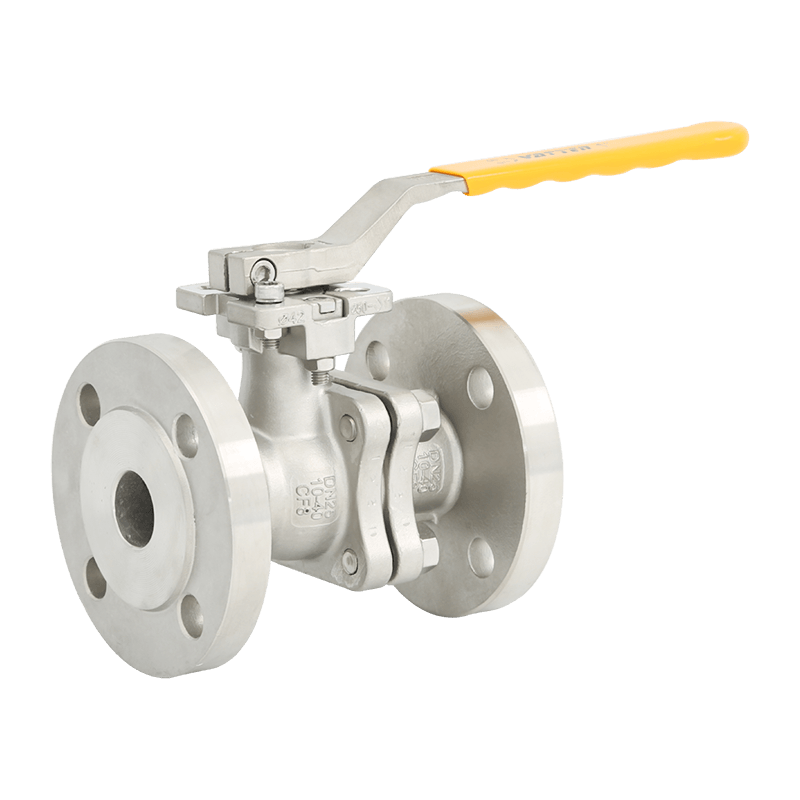

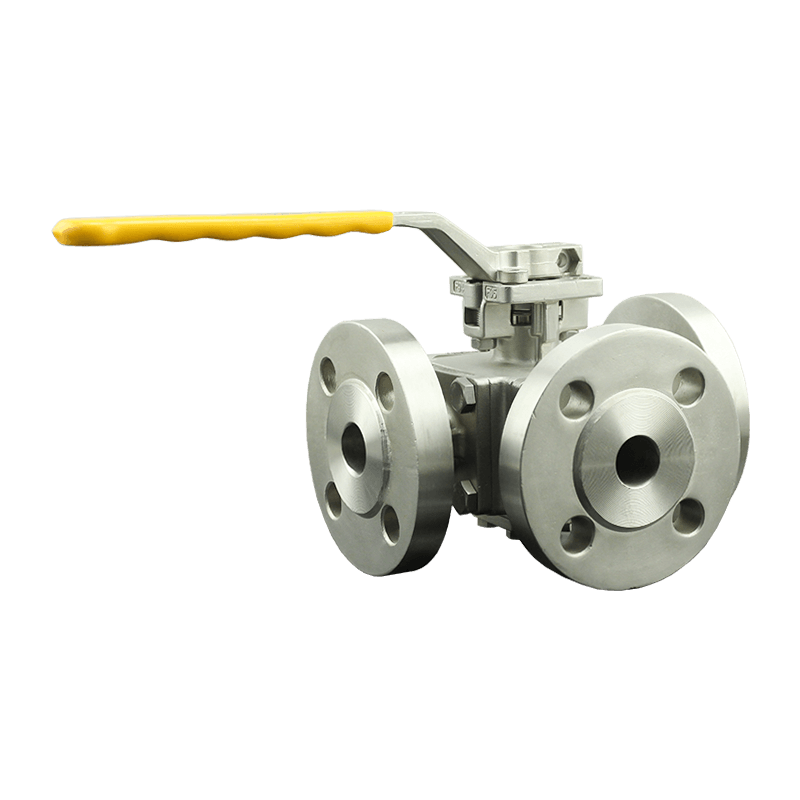

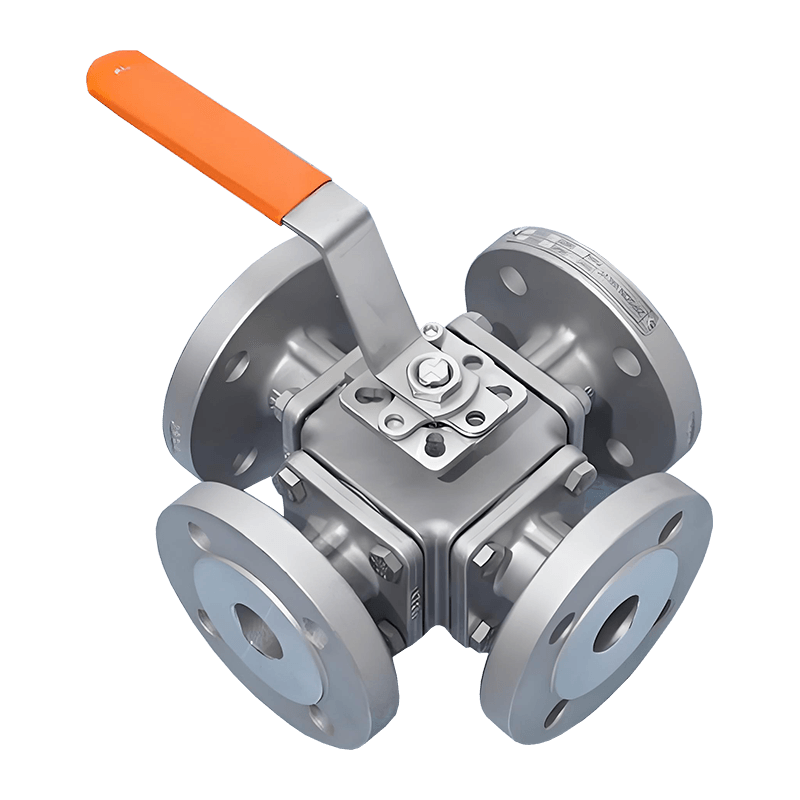

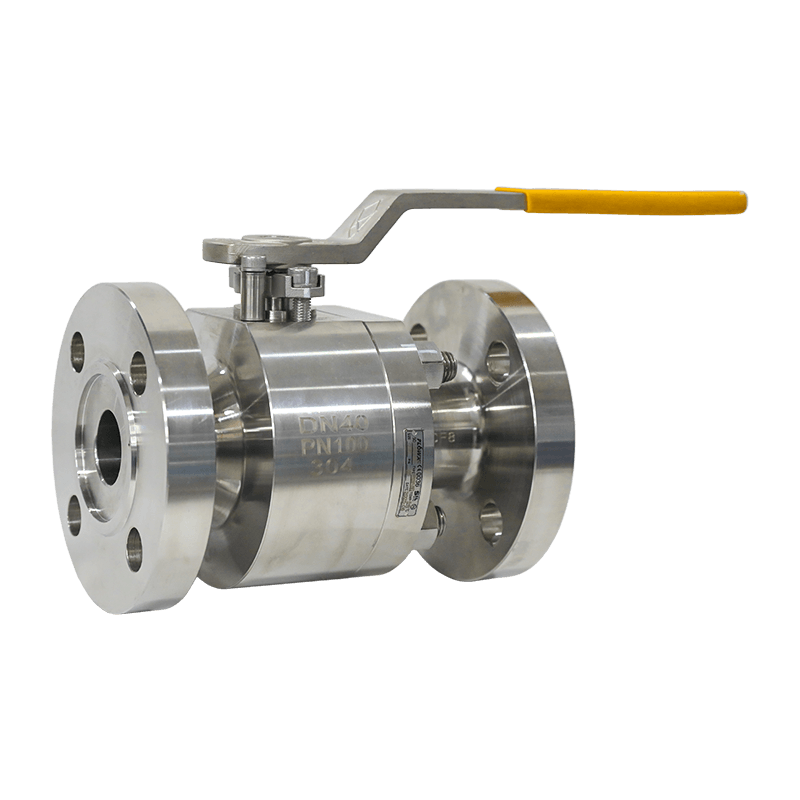

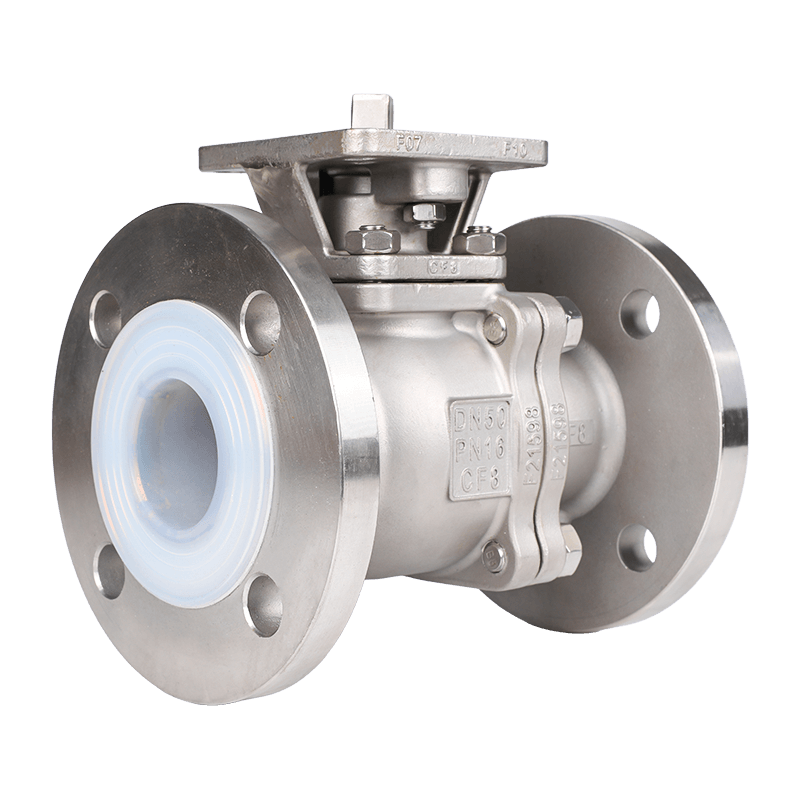

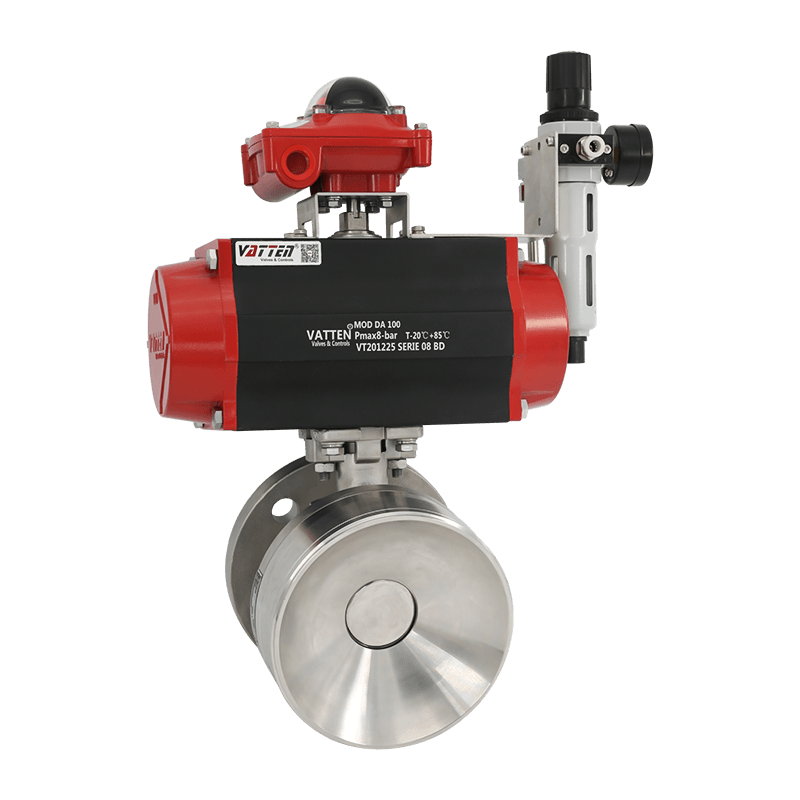

液体サービスの場合、バルブは圧力定格があり、ボンネットまたはステムが完全に密閉されており、変形して完全な連続バリアを形成するエラストマーシール (O リングやガスケットなど) が使用されています。バタフライバルブ、ボールバルブ、またはプラグバルブが標準です。以下の表は、設計の優先順位を対比させたものです。

| デザイン面 | 下部排出バルブ (ドライバルクフォーカス) | 標準液体バルブ(ボールバルブなど) |

| 一次機能 | ブリッジングを防止し、質量流量を確保し、固体の流れを遮断します。 | 圧力を抑制し、気泡のない遮断を実現 |

| シールタイプ | ナイフエッジ、クラムシェル、またはスライドゲート。耐摩耗性 | エラストマー (EPDM、バイトン)、金属同士を機械加工 |

| ボディデザイン | 短く、多くの場合、流れを促進するために急な壁が付いています | コンパクトな耐圧チャンバー |

| 主要な懸念事項 | 摩耗、材料劣化、流動促進剤 | 腐食、圧力完全性、キャビテーション |

灰色の領域: スラリーと高水分材料

完全な乾燥固体としても、自由流動性の液体としても挙動しない材料には、実際的な境界線の用途が存在します。これは、スラリー、スラッジ、湿ったバルク物質の領域です。このような場合には、専用のボトムディスチャージバルブを使用してください。 できる 適用可能ですが、大幅な変更が必要です。

半固体用途に必要な変更

粘性または半固体の材料を処理するには、バルブの設計を進化させる必要があります。標準的なナイフゲートでは難しいかもしれません。代わりに、専門的な ピンチバルブ または 頑丈なフルライニングのナイフゲートバルブ 密閉性を高めたものを採用しています。重要な変更には次のものが含まれます。

- フルボアとボディライナー: バルブの内部は、ペーストやスラリーを封じ込め、閉じたときに優れたシールを提供できる、柔軟で耐食性の素材 (ゴムや PTFE など) で裏打ちされています。

- 高圧アクチュエーター: 粘着性の高い材料を剪断してシールするには、より大きな作動力が必要です。

- フラッシュポート: 一体化されたクリーニングポートにより、バルブ本体およびシール領域での材料の凝固や詰まりを防ぎます。

- 特別なシールデザイン: さまざまな材料の粘稠度に対応して圧縮できる膨張式シールまたはデュアル シールを使用します。

これらの変更があっても、バルブは純粋な液体ではなく、非ニュートン流体または湿った固体を処理します。その選択には、材料の粘度、粒子サイズ、摩耗性を注意深く分析する必要があります。

実用的な選択ガイドラインと推奨事項

正しい選択をすることは、システムの安全性、効率性、コストにとって非常に重要です。この建設的なガイドラインを使用して、適合性を判断してください。

- ドライバルク固体 (自由流動性から凝集性) の場合: 底部排出バルブ are the default and optimal choice. Select knife-gate, double-flap, or sector valves based on material characteristics.

- スラリーおよびペーストの場合 (固形分 50 ~ 85%): 特殊な完全にライニングされた下部排出バルブまたはピンチバルブは、実行可能な一般的なソリューションです。正確な材料サンプルとデータシートを用意してバルブのメーカーに問い合わせてください。

- 真の液体 (水、油、化学物質) の場合: 標準の下部排出バルブは避けてください。 適切な圧力定格とシール材質を備えた専用の液体バルブ (ボール、バタフライ、ダイヤフラム、またはグローブ バルブ) を選択します。

最後の重要な考慮事項は、 洗浄と相互汚染 。乾式バッチと湿式バッチの両方を処理する施設では、同じバルブを使用すると汚染の大きなリスクになります。乾燥製品用に設計されたバルブ内の残留液体は、凝集、腐敗、または化学反応を引き起こす可能性があります。逆に、乾燥した材料の残留物は液体の流れを汚染する可能性があります。各サービスの専用バルブは、多品種プラントにとって信頼できる唯一のソリューションです。

結論: ハードウェアだけでなく物理の問題

最終的に、下部排出バルブの使用は材料科学によって決まります。その設計物理学は、粒子状固体特有の課題、つまりブリッジング、ラホールリング、摩耗を克服するように調整されています。工学的な適応により、その応用を濃厚なスラリーの領域に押し込むことができますが、自由に流れる液体を効率的に漏れなく取り扱うために必要な固有の圧力保持設計が根本的に欠けています。正しいバルブを指定するには、多目的ツールを見つけることが重要ではなく、材料の特定の相と挙動に合わせて設計された正確なツールを適用することが重要です。